Wpływ geometrii formy na jakość produkcji

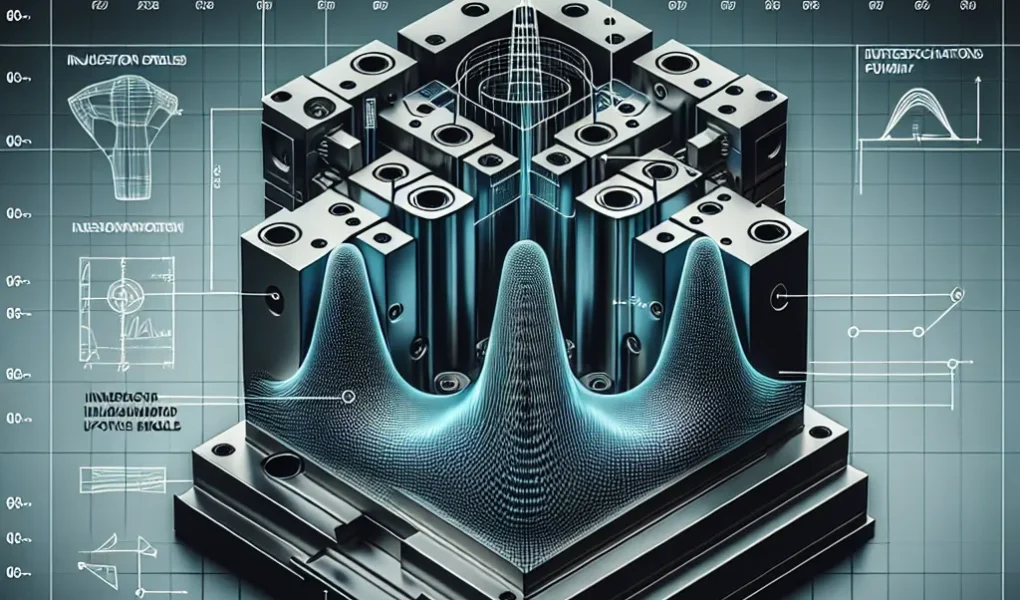

Istotnym aspektem przy projektowaniu form wtryskowych jest wpływ geometrii formy na jakość produkcji. Geometria formy ma kluczowe znaczenie dla ostatecznego wyglądu i jakości elementów wtryskowych. Dlatego zasadnicze jest, aby podczas projektowania formy wtryskowej zwrócić szczególną uwagę na kształt i detale konstrukcyjne. Zmiany w geometrii formy mogą mieć istotny wpływ na jej wytrzymałość, trwałość oraz właściwości mechaniczne tworzonych elementów.

Więcej informacji na temat projektowania form wtryskowych można znaleźć na stronie projektowanie form wtryskowych. Profesjonalne podejście do projektowania form wtryskowych oraz uwzględnienie wpływu geometrii to kluczowe elementy zapewniające wysoką jakość produkcji oraz funkcjonalność tworzonych elementów.

Istotnym aspektem przy projektowaniu form wtryskowych jest wpływ geometrii formy na jakość produkcji. Geometria formy ma kluczowe znaczenie dla ostatecznego wyglądu i jakości elementów wtryskowych. Dlatego zasadnicze jest, aby podczas projektowania formy wtryskowej zwrócić szczególną uwagę na kształt i detale konstrukcyjne. Zmiany w geometrii formy mogą mieć istotny wpływ na jej wytrzymałość, trwałość oraz właściwości mechaniczne tworzonych elementów.

Więcej informacji na temat projektowania form wtryskowych można znaleźć na stronie projektowanie form wtryskowych. Profesjonalne podejście do projektowania form wtryskowych oraz uwzględnienie wpływu geometrii to kluczowe elementy zapewniające wysoką jakość produkcji oraz funkcjonalność tworzonych elementów.

Wpływ geometrii formy na jakość produkcji

Wpływ geometrii formy wtryskowej na jakość produkcji plastikowych jest jednym z kluczowych czynników, który należy dokładnie przemyśleć podczas projektowania. Geometria formy wtryskowej ma bezpośredni wpływ na wiele istotnych aspektów procesu wtryskiwania, takich jak wytrzymałość, wygląd, i trwałość produktu końcowego. Odpowiednio zaprojektowana geometria formy może znacznie poprawić jakość produkcji, zmniejszyć ilość wad oraz obniżyć koszty produkcji.

Materiały używane w procesie wtrysku

W projektowaniu form wtryskowych jednym z kluczowych elementów jest wybór odpowiednich materiałów, które zostaną użyte w procesie wtrysku. Materiał używany ma istotny wpływ na jakość finalnego produktu, wydajność procesu oraz trwałość formy wtryskowej. Przy wyborze materiału należy wziąć pod uwagę właściwości mechaniczne, temperaturowe oraz chemiczne, aby zapewnić optymalne warunki pracy formy wtryskowej i uzyskać wysoką jakość wtryskiwanych produktów.

Technologie wtryskiwania w praktyce

Technologie wtryskiwania odgrywają kluczową rolę w projektowaniu form wtryskowych. W praktyce istnieje kilka różnych technik wtryskiwania, takich jak wtrysk jednoczesny, wtrysk z parciem, wtrysk dwustrumieniowy czy wtrysk dwuwarstwowy. Wybór odpowiedniej technologii wtryskiwania ma istotny wpływ na jakość, wydajność i koszty produkcji form wtryskowych. Wtrysk jednoczesny, odpowiadający za wypełnianie formy jednocześnie przez kilka punktów iniekcji, pozwala na redukcję czasu cyklu i minimalizację odkształceń wewnętrznych produktu. Z kolei technologia wtrysku z parciem umożliwia precyzyjne wypełnienie formy, a także minimalizuje ryzyko powstawania wad, takich jak puste obszary czy pęknięcia. Warto również zauważyć, że technologie takie jak wtrysk dwustrumieniowy czy wtrysk dwuwarstwowy pozwalają na tworzenie produktów o złożonej strukturze czy specjalnych właściwościach materiałowych. W przypadku projektowania form wtryskowych konieczne jest więc dokładne dopasowanie technologii wtryskiwania do indywidualnych wymagań danego produktu, co ma kluczowe znaczenie dla osiągnięcia optymalnych rezultatów w procesie produkcyjnym.

Optymalizacja procesu wytwarzania form

Optymalizacja procesu wytwarzania form wtryskowych jest jednym z kluczowych elementów skutecznego projektowania form. Wielu producentów koncentruje się na zapewnieniu odpowiedniej jakości formy, lecz równie istotne jest zoptymalizowanie procesu wytwarzania. Optymalizacja ta obejmuje analizę parametrów wtrysku, temperatury formy, ciśnienia wtrysku oraz czasu cyklu. Poprzez dokładne monitorowanie i kontrolę tych czynników, możliwe jest zwiększenie wydajności produkcji, redukcja zużycia surowców oraz minimalizacja ryzyka wadliwych produktów.